Blechinspektion

Besonders schwierig kann die Herstellung von Blechteilen sein. Die Produktionskosten pro Bauteil sind im Vergleich zu anderen Branchen wie der Metallbearbeitung sehr gering. Dies verringert die für den Qualitätskontrollprozess verfügbaren Ressourcen, obwohl Blechteile häufig in den anspruchsvollsten Anwendungen wie Luft- und Raumfahrt oder Automobil oder in sehr großen Produktionsserien verwendet werden, die alle einer Inspektion bedürfen.

Schwierigkeiten bei der Blechinspektion

Bei der Herstellung von Kleinserien für alltäglichere Anwendungen wird ein typisches Blechteil oft lackiert, geformt und geschweißt. Das Finden eines fehlenden Lochs, Einsatzes oder Falzes am Ende eines Just-in-Time-Montageprozesses kann Liefertermine zerstören. Dies kann zu Kosten für den Kunden führen, die den Wert des Teils um ein Vielfaches übersteigen. In der Welt des Blechschneidens genügt es einfach nicht, ein Ersatzteil kostenlos zur Verfügung zu stellen! Auch bei der Herstellung von Flachteilen ist die Genauigkeit nicht gewährleistet.

Während die Linearachse in Laserschneidmaschinen ziemlich genau und zuverlässig ist, können komplizierte Designs in engen Nestern viel Wärme auf einen relativ kleinen Bereich übertragen. Dies kann das Metall verziehen und Probleme beim anschließenden Falten verursachen. Hinzu kommt, dass alle ebenen Blechteile Kantenverläufe oder Schnittfugen aufweisen, die oft größer sind als die Bruchtoleranz des Teils.

Obwohl Stanzmaschinen schnell und kostengünstig sind, hängen sie davon ab, dass die Werkzeuge korrekt geladen werden und nicht brechen. Stanzmaschinen der neuesten Generation erzeugen auch Formen, Lamellen und Einsätze, die oft kritische Aufgaben übernehmen und in der Endmontage nicht fehlen dürfen.

Die Probleme verschlimmern sich erheblich, wenn die Teile geformt oder gebogen werden. Der Biegeprozess IST äußerst empfindlich gegenüber Änderungen der Härte und Dicke des Metalls, die zwischen den Chargen variieren können, was zu erheblichen Änderungen der Rückfederung führt. Mehrfachbiegungen mit variabler Rückfederung erzeugen dann kumulative Biegefehler. Selbst eine Abkantpresse mit Rückfederungsbewertung produziert typischerweise Biegeteile mit Genauigkeiten und Toleranzen, die zehnmal schlechter sind als vor dem Biegen.

Abkantpressen sind auch sehr auf die Fähigkeiten des Bedieners angewiesen, und es ist nicht ungewöhnlich, dass Teile nach hinten gebogen werden. Falsche Werkzeuge führen zu Fehlern im Biegeradius, und das Ermitteln des korrekten k-Faktors oder durch Materialanalyse der Biegungen ist ein ständiger Kampf. Die vorgenannten erzeugen Biegungen mit falscher Länge und daher falsch geformte Teile.

Dies ist keine umfassende Liste der Probleme, mit denen die Blechfertigung konfrontiert ist, aber sie reicht aus, um zu zeigen, dass fehlerhafte 2D- und 3D-Teile leider Realität sind. Die einzige Möglichkeit, um zu verhindern, dass schlechte Teile weiter nach oben in den Produktionsprozess gelangen, besteht darin, sie zu inspizieren.

Bestehende Inspektionsoptionen

Die meisten Blechhersteller haben erfolglos nach einem System gesucht, das Blechteile auf bedienerfreundliche, kostengünstige und zeitnahe Weise prüfen kann. Vorhandene Optionen wie KMGs und KMG-Arme sind nicht fertigungsfreundlich. Sie sind sehr empfindlich gegenüber Stößen und können leicht aus der Kalibrierung geschlagen werden. Es ist durchaus üblich, dass ein KMG-Arm am ersten Tag neu kalibriert, am zweiten Tag fallen gelassen und dann für den Rest des Jahres ohne Kalibrierung verwendet wird, ohne dass das Problem erkannt werden kann. Aus solchen Gründen werden KMGs normalerweise in einem Messbereich oder Labor platziert, das weit vom Produktionsort entfernt ist.

Selbst genau kalibrierte KMGs und KMG-Arme, die auf dem Papier eine gute Genauigkeit aufweisen, werden durch die Schnittfuge oder das Kantenprofil des Blechteils stark beeinträchtigt. Tatsächlich sind KMGs beim Messen von Merkmalen, die durch die Kanten des Teils definiert sind, wie z. B. Abstand zwischen Löchern, Lochdurchmesser usw.

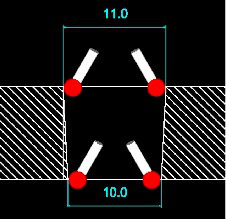

Abbildung 2 hat beispielsweise eine Dicke von 10 mm mit einem Kantenprofil von 5 %. Bei diesem Aufbau ist der Durchmesser des Lochs an der oberen Fläche 1 mm größer als der Durchmesser an der Unterseite.

In Wirklichkeit muss der maximale Materialzustand nicht an der Ober- oder Unterseite liegen, er könnte irgendwo entlang der Kante des Teils liegen. Ein KMG braucht blindes Glück oder das geschulte Auge des Bedieners, um sicherzustellen, dass es Messungen bei oder sogar nahe dem maximalen Materialzustand erfasst. Dieser Effekt kann die Genauigkeit eines 1-Mikron-KMG auf die Abweichung von 1 mm im Kantenprofil des Teils reduzieren.

CMMs sind außerdem extrem langsam und schwierig zu verwenden. Dies bedeutet einen erfahrenen Bediener, einen langsamen Durchsatz und einen teuren Maschinenbetrieb. Tatsächlich sind CMMs so langsam, dass sie oft nur eine sehr begrenzte Anzahl von Messungen pro Merkmal durchführen und zwischen diesen Messungen im Wesentlichen blind sind.

Dies schließt eine vollständige Inspektion des Teils aus, was bedeutet, dass zusätzliche oder manchmal fehlende Elemente wie Löcher oder Beschädigungen an der Kante eines Teils nicht entdeckt werden.

Ein anderer Ansatz besteht darin, einen Laserscanner zu verwenden, der auf einem CMM montiert ist. Dieser Ansatz erhöht die erfasste Datenmenge erheblich, was beim Auffinden fehlender oder zusätzlicher Merkmale hilfreich ist. Laserscanner sind jedoch extrem teuer in der Anschaffung, schwierig zu programmieren und teuer im Betrieb. Entscheidend ist, dass sie auch sehr schlecht darin sind, die Position der Kanten in Blechteilen zu messen, insbesondere bei dünneren Materialien. Dies ist ein ernstes Problem, da Blechteile hauptsächlich durch ihre Kanten definiert werden.

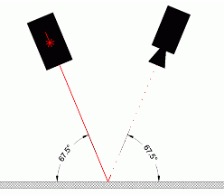

In Abbildung 3 sehen wir einen Laser, der auf ein Teil projiziert wird. Wenn Licht von einer Oberfläche reflektiert wird, ist der Einfallswinkel gleich dem Reflexionswinkel. Wenn der Laserscanner senkrecht zur zu messenden Oberfläche oder Kante platziert wird, erhält die Kamera gute Reflexionen vom Laser.

Wenn der Laserscanner jedoch Innenkanten in einem Blechteil messen muss, ist es physikalisch nicht möglich, die zu platzieren

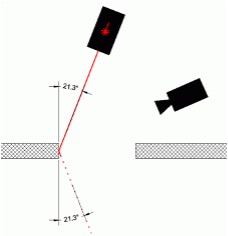

Scanner senkrecht zu den Innenkanten. Der Scanner kann bestenfalls schräg zur Kante platziert werden, was die Menge an reflektiertem Licht, die die Kamera erfasst, massiv reduziert. Dies ist in Abbildung 4 zu sehen.

Diese Einschränkung des Laserscannens ist ein wohlbekanntes Problem. Um dieser Einschränkung Rechnung zu tragen, versuchen viele 3D-Inspektionssoftwarepakete, den Lochdurchmesser und die Position eher aus dem Fehlen von Messungen als aus ihrem Vorhandensein zu schätzen. Dies ist jedoch eindeutig alles andere als ideal, und das Schätzen der Position und Größe eines Merkmals aus dem Fehlen von Messungen dieses Merkmals wird immer ein weitaus schlechteres Ergebnis liefern als das tatsächliche direkte Messen des Merkmals.

Andere vollständig manuelle Systeme wie Schablonen, Vorrichtungen und Lofts/Mylars sind langsam, unflexibel, schwierig zu warten und nicht genau.

Eine automatisierte Lösung ist erforderlich

In vielen Blechfertigungsanlagen sind die einzigen verfügbaren Inspektionswerkzeuge kostengünstige Messschieber, Bänder und Winkelmesser, die so langsam und anfällig für Bedienerfehler sind, dass sie selten verwendet werden. Was benötigt wird, ist eine Maschine, die die Form eines flachen Teils in wenigen Sekunden und mit einem einzigen Klick vollständig prüfen kann. Das System sollte sich in der Fabrik neben der Produktionsmaschine befinden, um die Zeit zu verkürzen, die zum Laden des Teils auf das Inspektionssystem benötigt wird. Die Maschine sollte auch nicht durch Kratzer oder Stöße beeinträchtigt werden, die in der Fabrikhalle üblich sind, aber wenn ein ernsthaftes Trauma auftritt, sollte die Maschine dies automatisch erkennen und den Bediener warnen.

Das Messsystem sollte keine temperaturgeregelte Umgebung benötigen und es sollte Änderungen der Umgebungstemperatur automatisch messen und kompensieren. Das System sollte auch in der Lage sein, sich aus allen in der CAD-Datei vorhandenen Abmessungen selbst zu programmieren, so dass der Bediener keine Zeit damit verbringen muss, festzulegen, welche Abmessungen zu prüfen und welche Toleranzen zu verwenden sind.

Entscheidend ist, dass das System auch in der Lage sein sollte, gefaltete oder geformte Teile zu inspizieren. Auch hier ist die Benutzerfreundlichkeit von entscheidender Bedeutung, und es sollte möglich sein, eine vollständige Inspektion eines 3D-Teils mit einem einzigen Klick und einem relativ unerfahrenen Bediener durchzuführen.

Die Planar2D-Lösung

Das preisgekrönte Inspektionssystem Planar ist die schnellste und am stärksten automatisierte 2D-Inspektionsmaschine der Welt. Das System kann zum sehr schnellen Messen oder Reverse Engineering von Teilen verwendet werden. Das System verwendet einen hintergrundbeleuchteten Tisch und eine statische hochauflösende Digitalkamera, die über dem Tisch montiert ist.

Das Planar-System ist extrem automatisiert. Mit einem einzigen Klick oder durch Scannen eines Barcodes kann das System mehrere Aktionen in Sekundenschnelle ausführen. Die Teile werden gemessen, indem sie auf den hintergrundbeleuchteten Tisch gelegt werden, und die Kamera nimmt dann ein Bild der Teilesilhouette auf. Dieses Bild wird dann in bis zu 80 Millionen Messungen umgewandelt, die dann automatisch mit der CAD-Datei verglichen werden können.

Das System ist berührungslos und erfordert keine Vorrichtungen oder Vorrichtungen. Dies erleichtert das Messen flexibler Materialien. Das 2D-System kann auch Teile mit unterschiedlichen Dicken, Kantenprofilen und Erhebungen (Spalt zum Tisch) ausgleichen.

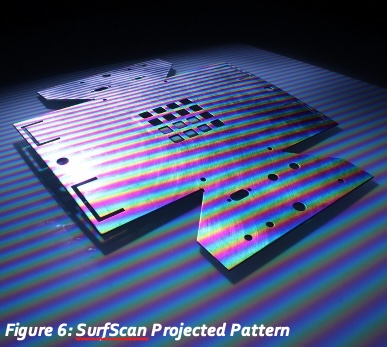

Das System kann auch unebene Teile und Teile mit gestanzten Formen verarbeiten. Diese können mit der in den Abbildungen 5 und 6 gezeigten SurfScan- Option gemessen werden. Das System kompensiert automatisch die Umgebungstemperatur und den Photogrammetrie-Scanner senkrecht zu den Innenkanten. Der Scanner kann bestenfalls schräg zur Kante platziert werden, was die Menge an reflektiertem Licht, die die Kamera erfasst, massiv reduziert. Dies ist in Abbildung 4 zu sehen.

Diese Einschränkung des Laserscannens ist ein wohlbekanntes Problem. Um dieser Einschränkung Rechnung zu tragen, versuchen viele 3D-Inspektionssoftwarepakete, den Lochdurchmesser und die Position eher aus dem Fehlen von Messungen als aus ihrem Vorhandensein zu schätzen. Dies ist jedoch eindeutig alles andere als ideal, und das Schätzen der Position und Größe eines Merkmals aus dem Fehlen von Messungen dieses Merkmals wird immer ein weitaus schlechteres Ergebnis liefern als das tatsächliche direkte Messen des Merkmals.

Andere vollständig manuelle Systeme wie Schablonen, Vorrichtungen und Lofts/Mylars sind langsam, unflexibel, schwierig zu warten und nicht genau.

Werkstattfreundliche automatisierte Inspektion mit dem Planar2D

Da das System keine beweglichen Teile hat, gibt es keine Verschleißteile, die gewartet oder neu kalibriert werden müssen. Darüber hinaus kann das System automatisch erkennen, wenn es ein Trauma erlitten hat, und warnt den Benutzer, dass eine Neukalibrierung erforderlich ist.

Der Tisch wird nicht durch Vibrationen oder Kratzer und Risse auf seiner Glasoberfläche beeinträchtigt und gleicht automatisch Änderungen der Umgebungstemperatur aus. Ein Barcode-Scanner kann auch verwendet werden, um den Speicherort der CAD-Datei, Teiletoleranzen, Materialtyp und -dicke, den Ausgabeort der Berichte, den Ausrichtungstyp und viele andere Optionen zu definieren.

Die Maschine programmiert sich selbst. Die in CAD-Dateien enthaltenen Abmessungen können verwendet werden, um den Prüfbericht mit Toleranzen zu erstellen. Wenn keine Abmessungen vorhanden sind, kann automatisch ein Prüfbericht erstellt werden. Das gesamte System gibt die Berichte automatisch aus und speichert sie, einschließlich GO/NO-GO-Informationen. Das Planar-System kann die Abmessungen und Toleranzen in der CAD-Datei automatisch in einen Bericht umwandeln. Dadurch können Rüstzeiten vollständig eliminiert werden, sodass neue Konstruktionen von Teilen mit einem einzigen Klick oder sogar ohne Klicks geprüft werden können.

All diese Funktionen bilden zusammen ein flexibles, leistungsstarkes Inspektionssystem mit einem Klick (oder ohne Klick). Das System kann auch 2D-Teile in wenigen Sekunden zurückentwickeln und ist mit vollständigen 3D-Scanoptionen vollständig nachrüstbar.

Warum Sie in 2D messen sollten

Es ist tatsächlich schneller, ein Teil in 2D und 3D zu prüfen, als es nur in 3D zu prüfen. Das 2D-System ist extrem automatisiert und kann das Profil eines Teils in etwa 15 Sekunden ohne Programmierung und ohne Berührung des Computers vollständig prüfen.

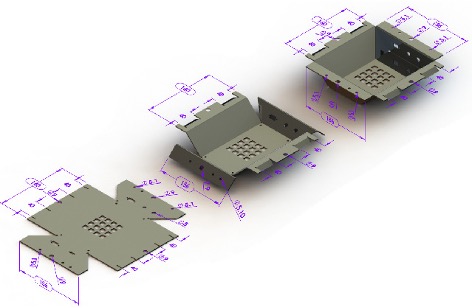

Die Ergebnisse sind sehr einfach zu interpretieren und die meisten dieser Inspektionsmerkmale ändern sich nicht, wenn das Teil in seine 3D-Form gebogen wird (siehe Abbildung 1). Durch die Prüfung eines Teils in 2D wird die 3D-Prüfaufgabe also um (typischerweise) 60 bis 80 Prozent reduziert.

In Abbildung 1 sehen wir ein Teil in seiner flachen und gefalteten Form. Alle Abmessungen, die keine Faltlinie überspannen, bleiben nach dem Biegen des Teils unverändert. In diesem Beispiel können wir sehen, dass alle 3D-Dimensionen in der 2D-Phase bestätigt werden können.

Darüber hinaus wird die 3D-Inspektion sowohl bei der Einrichtung als auch bei der Interpretation immer eine komplexere Aufgabe als die 2D-Inspektion sein. Folglich ist die 3D-Automatisierung schwieriger zu erreichen und aufrechtzuerhalten. Beispielsweise kann die Einrichtungsphase zum Erstellen eines neuen Inspektionsprogramms in 3D mehrere Minuten dauern, aber in 2D kann es vollständig automatisiert werden und dauert ein oder zwei Sekunden ohne Eingabe des Bedieners.

Ein weiterer Vorteil der ersten Inspektion in 2D ist natürlich die Möglichkeit, Probleme in einem früheren Stadium des Produktionsprozesses zu erkennen.

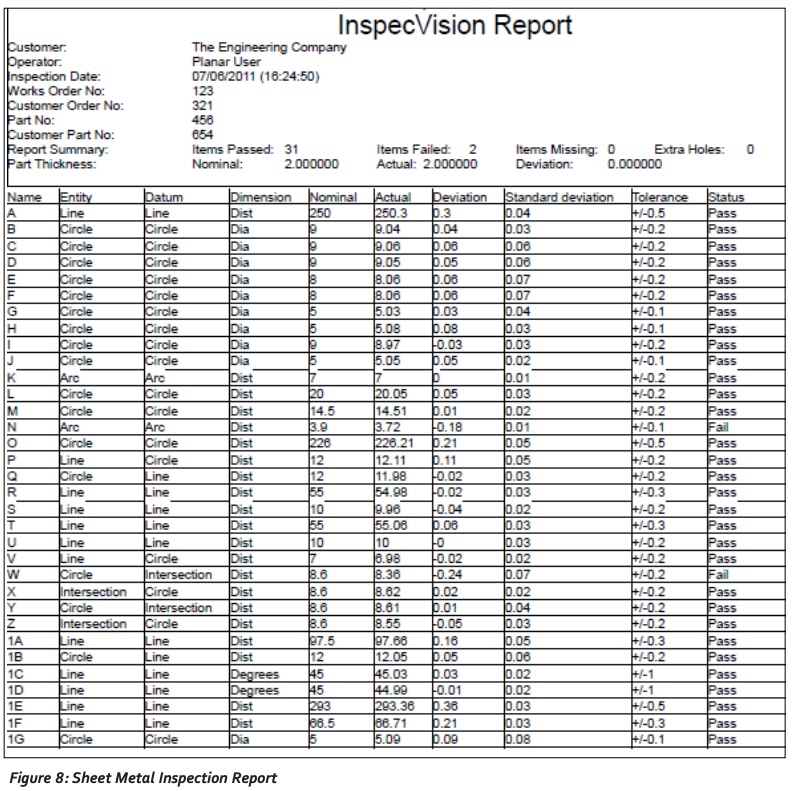

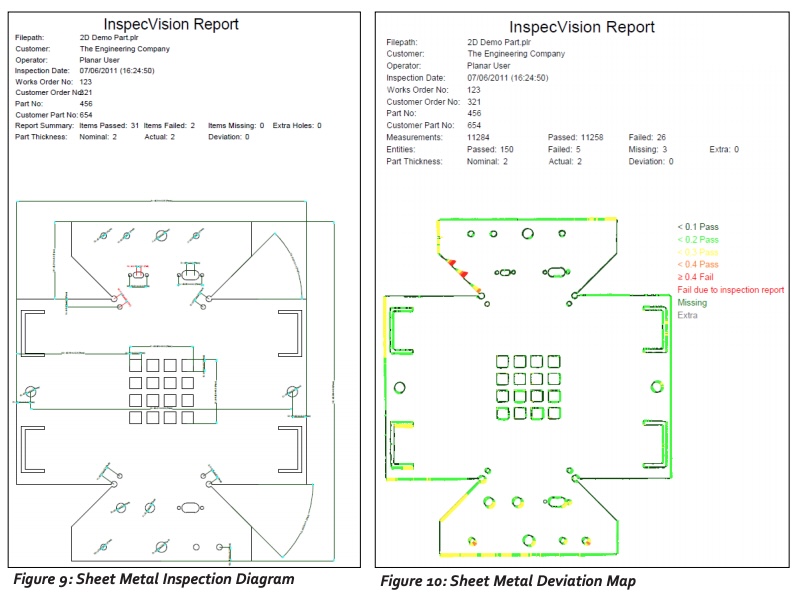

Planarer 2D-Inspektionsbericht

Siehe Abbildungen 8, 9 und 10 für ein Beispiel einer Abweichungskarte, eines Inspektionsberichts und eines Inspektionsberichtdiagramms für ein Beispielblechteil.

Das Messsystem Planar 2D verfügt über eine große Auswahl an Größen und Genauigkeiten. Für weitere Informationen darüber, wie InspecVision-Systeme Ihnen helfen können, wenden Sie sich bitte an unser Team unter [email protected]

Anwendungsleitfaden herunterladen

Spezialisten für die Entwicklung und Herstellung von Computer-Vision-basierten Messsystemen für industrielle Anwendungen

Buchen Sie eine Online-Produktdemo eines oder aller unserer Systeme